| Cornford Harlequin MKII |  |

|

Очередной, успешно реализованный клон

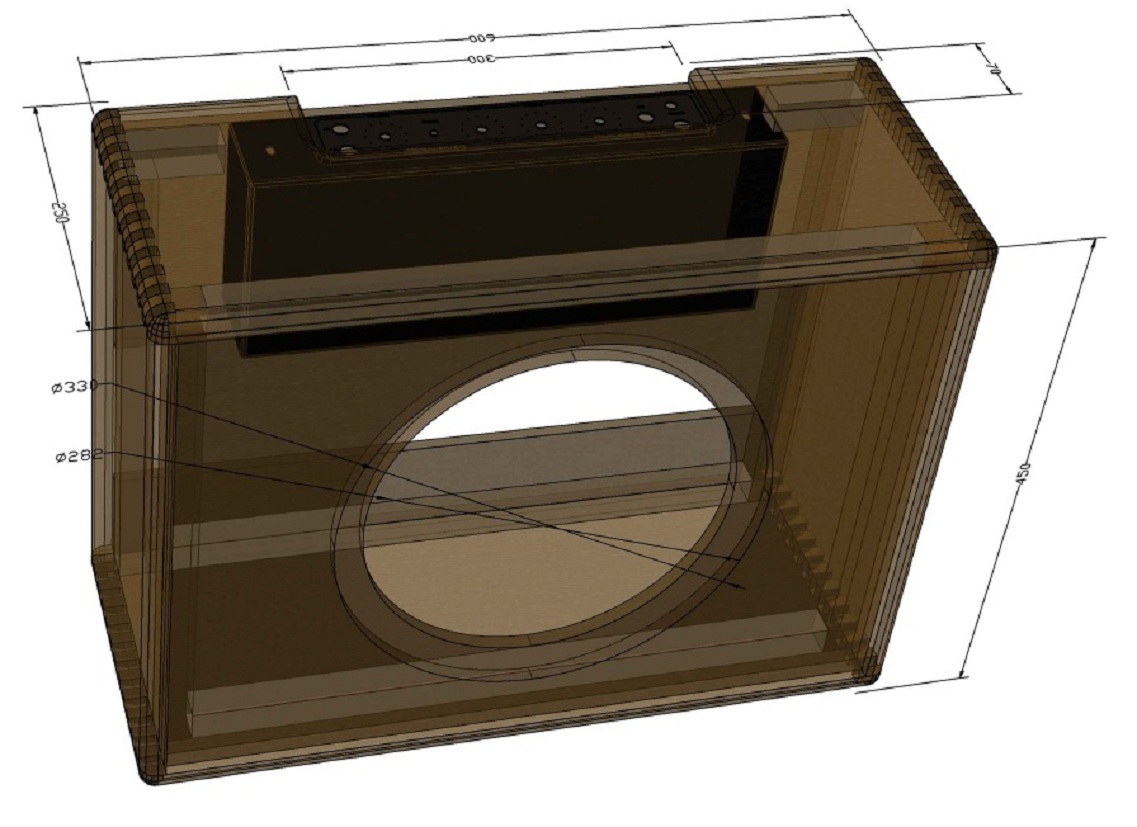

Огромное спасибо Demonoid за то, что своим энтузиазмом он сподвиг меня на создание этого усилителя, а также за консультации и помощь в процессе его изготовления. Есть у меня такая привычка - все свои конструкции я начинаю с отрисовки трехмерной модели. Это позволяет мне еще на проектном этапе увидеть все нюансы конструкции, отследить совместимость и собираемость деталей. Для дальнейшей работы, на выходе процесса, я имею обычные чертежи, но для презентации можно визуализировать изделие как-то вот так:

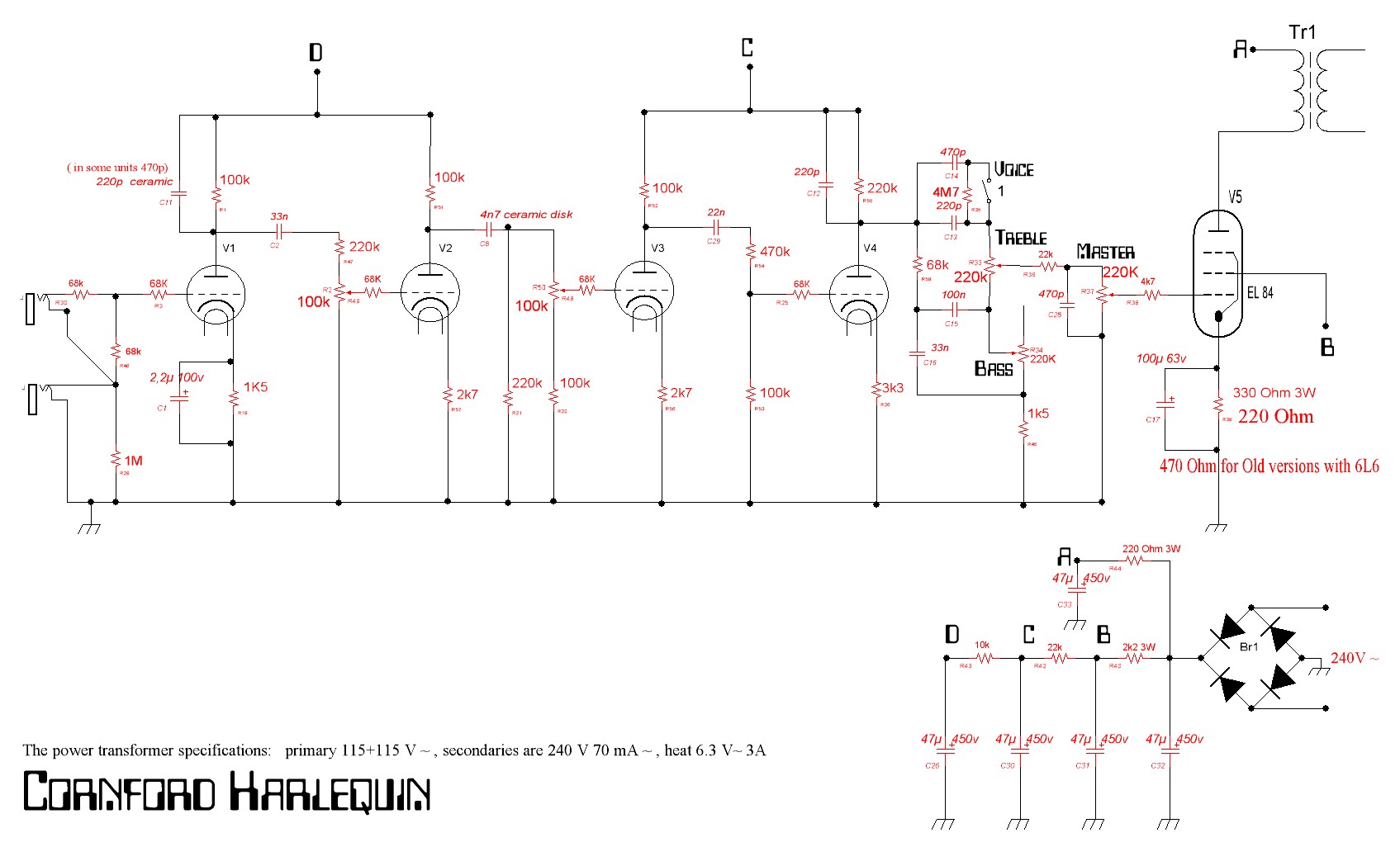

После того, как все размеры будущей конструкции стали ясны, я приступил к работе с деревом. Изготовление кабинета я обычно начинаю с передней панели. Для этого я сначала подготавливаю "базовые" стороны фанерного листа, спиливая неровные, расщепленные кромки и контролируя "прямизну" угла Далее всю разметку я произвожу уже от полученных таким образом базовых сторон. Следующий этап - отверстие под динамик. Делаю я это фрезером, закрепленным на деревянной планке, играющей роль циркуля. Фактический размер отверстия определяется расстоянием от центрального винта до внешней кромки фрезы. В качестве режущего инструмента я использую пальчиковую фрезу диаметром 10 мм. В случае с 12" динамиком нужно получить размер будущего отверстия D=282мм, следовательно радиус от центра до оси фрезы 282/2=141мм и 141мм-R5мм(радиус фрезы)=136мм При изготовлении отверстия таким способом очень важно, чтобы все части: как внутренняя, так и внешняя,- были хорошо закреплены. Если этого не сделать, то, в момент когда фреза пойдет на "прорыв", случайное смещение вырезаемых частей может вызвать "закус" фрезы и ничем хорошим это не кончится... Я использую дополнительный лист фанеры в качестве технологической подложки и в качестве крепежной базы. Вынимаемый круг я креплю к подложке осевым винтом М4, ввинченым прямо в фанеру, через отверстие D=3,5мм . Внешнюю часть я также фиксирую винтами через отверстия D=3,5мм, которые в дальнейшем рассверлятся и будут служить крепежными для динамика. Сам процесс фрезирования для фанеры толщиной 10-12мм производится в три прохода. Каждый полный круг я погружаю фрезу на 1/3 толщины материала. Это позволяет избежать перегрева фрезы и кромка получается аккуратнее. Рамка под гриль делается аналогично. Далее приступаем к изготовлению боковинок корпуса. В качестве материала я использовал мебельный сосновый щит толщиной 18мм. На классе дерева лучше не экономить - разница в цене несущественная, а сучки в более дешевой деревяшке потом создадут кучу проблем. Заготовки нарезаю с небольшим припуском по длине. Например, для высоты корпуса 450мм я делаю заготовку 452мм. Для чего это нужно поясню чуть позже, по ходу описания. Ширина заготовки должна быть равна ширине будущего изделия - 250мм Далее нарезаем шипы. В идеале, глубину вырезаемого паза рекомендуют делать равной толщине деталей. В нашем случае это было бы 18мм. Но я настраиваю глубину фрезы на 19мм. Вот тут нам и пригодятся добавленные к длине заготовки миллиметры. При окончательной сборке вершины шипов немного выходят за плоскость заготовки, и их нужно будет сровнять рашпилем и шкуркой. Если не делать этого припуска, то, велика вероятность того, что на его месте будет впадина, которую придется зашпаклевывать. Предварительно собираем корпус, оставляя зазоры по 3-4мм с каждой стороны. При окончательной сборке в эти зазоры я заливаю клей. Носик на банке клея "Момент-Столяр" очень удобен для этого. Для того, чтобы выдавливаемый при сборке клей не пачкал боковинки, я заклеиваю их малярным скотчем. Процедура не сложная, маляный скотч не дорогой. Можно этого не делать, но удалять потом с поверхности дерева следы размазанного и высохшего клея очень непростая задачка. Для того, чтобы посадить все детали на места я использую резиновую киянку. Фиксирую собранный корпус угловыми струбцинами. Если есть уверенность, что передняя панель сделана с соблюдением размеров и углов, лучше использовать ее для контроля качества китайских струбцинок. Для прорезания разного рода фигурных пазов и отверстий я использую фрезу с копировальным роликом и шаблон. В качестве материала для изготовления шаблонов я использую доски от напольного ламината. Они изготовлены из MDF и имеет толщину 8мм. Материал этот очень легко обрабатывается, при этом имеет хорошую твердость и, что немаловажно, гладкую рабочую поверхность. Радиусы на гранях я делаю традиционной для таких задач фрезой с роликом. Надо заметить, что удобнее делать эту операцию не навесу, "с руки", а закрепив фрезер на специальном сотлике, фрезой вверх. Радиус фрезы для корпуса этого усилителя был выбран 10мм, в отличие, от более распространненой 1/2" (12,7мм). В частности, это было предопределено уголками, рассчитанными именно на такой радиус. При приклеивании брусков я также использую малярный скотч в качестве трафарета, чтобы избежать подтеков клея. В последнюю очередь вклеиваю в корпус переднюю панель. После сверления отверстий под шасси и под ручку предварительную сборку корпуса можно считать законченной. Приводим помещение в порядок, убираем пыль и опилки и переходим к отделочным работам. Следующий этап - покраска внутренних поверхностей. И опять начинаем эту операцию с проклейки малярным скотчем тех мест, на которых краски быть не должно. В частности закрываем поверхности, на которые будет приклеиваться толекс. Делать это надо потому, что при использовании наиритовых клеев для толекса они вступают в реакцию с краской, и что может получиться в итоге неясно. Рамку под гриль красим со всех сторон. В качестве краски я использую акриловую матовую в балончиках. Можно было бы, конечно, воспользоваться краскопультом, но для такой простой операции я посчитал это нецелесообразным. Вот эти материалы и инструменты я использую при обтяжке корпуса. Особо хочу остановиться на клеях. В банке находится обувной наиритовый клей. Замечательным свойством этого клея является то, что будучи нанесенным на поверхности склеиваемых предметов он достаточно быстро высыхает до нелипкого состояния, а при нагреве активирует свои клеевые свойства, прилипает и потом уже держит "насмерть". Т.е., мы неспешно наносим его на толекс и на корпус, высушиваем в течении 15-20 минут, прикладываем, без всяких затруднений выравниваем как нам надо, натягиваем, а потом просто прогреваем феном, и клей фиксирует материал. Замечательный клей! Однако у него есть одно не очень хорошее свойство - его крайне тяжело наносить кистью на большие плоскости. Он быстро подсыхает, впитывается и при этом цепляется за кисть, тянется и скатывается катышками. Очень сложно контролировать толщину наносимого слоя. Именно по этой причине я взял в компанию аэрозольную версию этого клея. В такой фасовке его можно найти в магазинах, торгующих материалами для автозвука и тюнига. Этот клей крайне популярен для приклейки карпетов на автосабвуферы. А для баночного клея оптимальное использование на углах, кромках, и других ответсвенных местах обклейки. Отрезаем заготовку толекса с запасом по длине и ширине. Для кабинета шириной 250мм, с учетом всех загибов и закруглений, полоса материала у меня получилась шириной 400мм. Разметку начинаю с обозначения середины нижней стороны кабинета. Тут будем делать стык толекса. Так как этот стык придется подрезать, подкладываю малярный скотч, чтобы раньше времени толекс не приклеился к корпусу. Выравниваю толекс по длине и фиксирую скотчем начало. Делаю оборот толекса вокруг кабинета, определяя таким образом необходимую длину материала, и отрезаю с припуском 20-25мм. Так как на первом этапе будет использоваться аэрозольный клей, чтобы не испачкать внутренние поверхности, делаю маску из уже полюбившегося нам малярного скотча Наносим клей максимально ровным слоем на обе склеиваемые поверхности. Так как приклейка толекса на плоскости боковин задача не сложная, нет необходимости в длительном высушивании клея. Просто наносим клей, сразу раскладываем толекс и прикатываем резиновым роликом, без дополнительного прогрева. Важное замечание - при укалдывании толекса необходимо исключить любое растяжение матриала. По этой-же причине правильнее прикатывать материал двигая роликом в поперечном направлении Проклейка углов по сути операция несложная, но очень кропотливая, так что подробную фотофиксацию делать было не с руки. Из всех качеств наиважнейшее - аккуратность. И еще одно важное замечание - качество лезвий. Залог успеха и ровного стыка - новое, острое лезвие. Я за процесс обклейки меняю их раза три. Так как работать приходится не кончиком, а всей режущей кромкой, я не отламываю кончик, а меняю всё лезвие. Отрезаю материал, используя сопрягаемые стенки, как направляющие для резака. Намазываем клеем, высушиваем, прикладываем, нагреваем... и так несколько раз по кругу. В общем, вот и вся процедура... Так как в конструкции предполагается использование металлических уголков, то по заделке толекса на внешних углах не заморачиваемся. При разметке и обклейке, все излишки толекса направляем к задней стороне. Там с ними легче работать. Обрезаем излишки толекса опираясь лезвием резака на бруски, как на направляющие. В итоге должно получиться что-то типа вот этого: Внутренний угол делается с подкладкой под линию разреза треугольничка из того-же толекса. Важно не переборщить с размером этого самого треугольничка, чтобы он не торчал сильно, проступая через основное покрытие. Ну, как обклеить задние панели, думаю, вопросов ни у кого возникнуть не должно. За основу будущего усилителя я взял схему с форума GuitarPlayer, скурпулезно снятую и систематизированную уважаемым Demonoid`ом с фотографий нескольких "оригиналов".

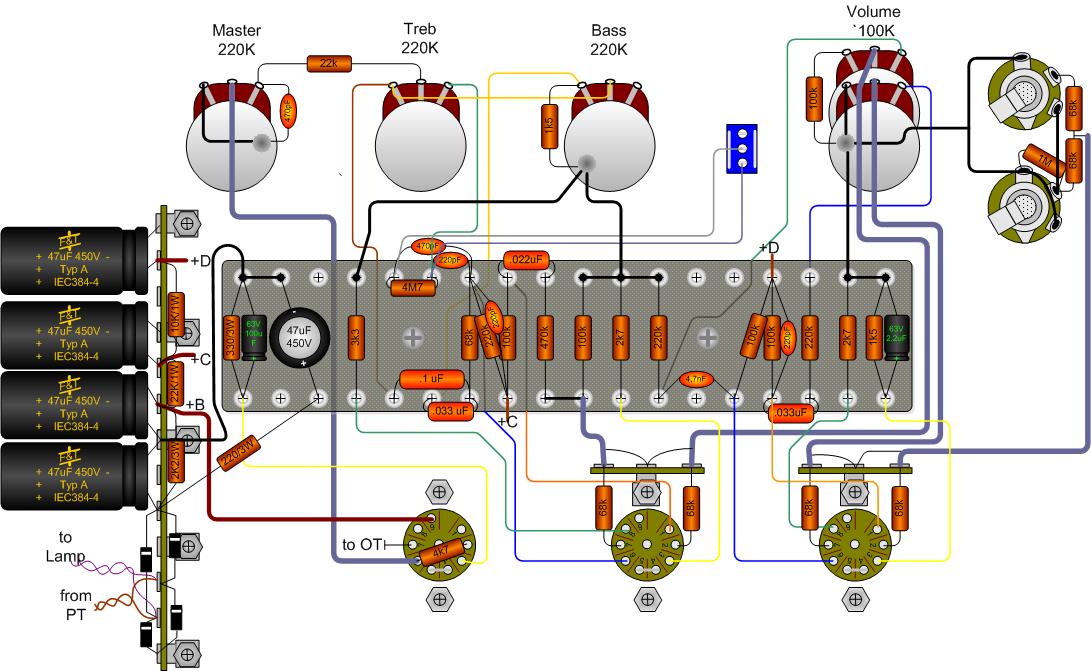

Компоновка тек-же была очень полезна в работе.

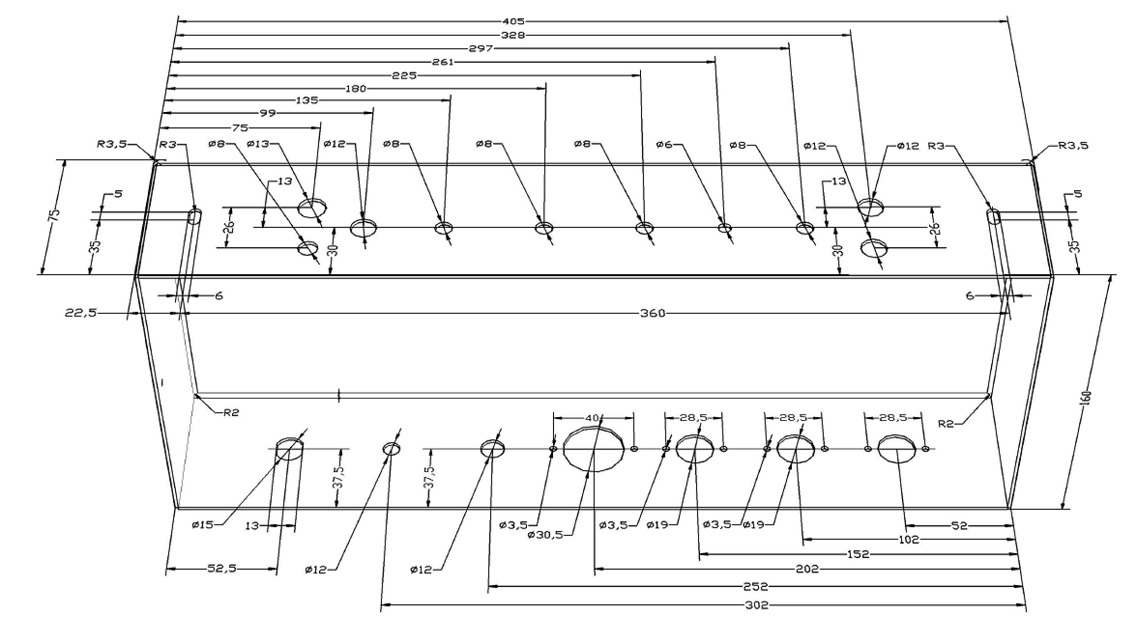

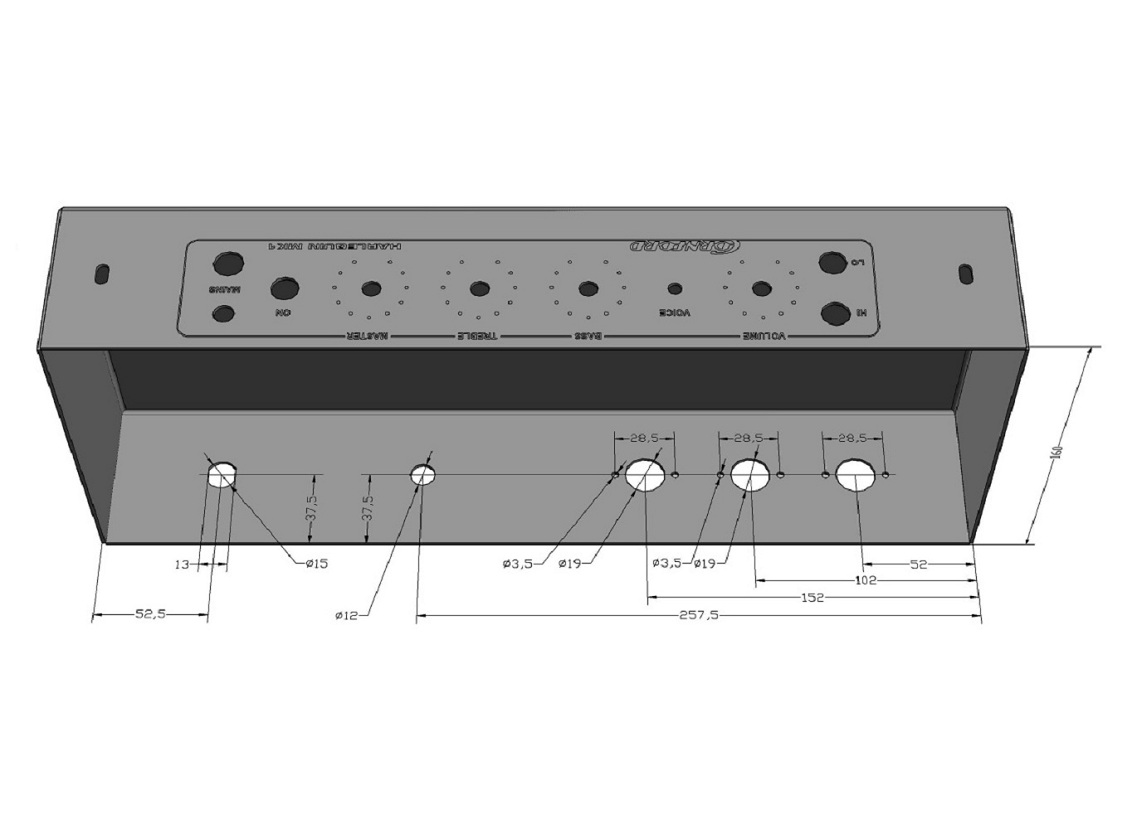

Изготовление шасси я также начал с создания трехмерного чертежа.

Долго не мог определиться с необходимостью отверстия под октальную лампу. В итоге все-таки решил, что потом это отверстие будет сделать гораздо проблематичнее, так что - пускай будет. Для тех же, кто таким выбором не мучается, вот разметка оригинального шасси, на три лампы

К сожалению, технологии, существующие на предприятии, на котором я заказывал изготовление моего шасси, не позволили им согнуть металл как на оригинале, с четырех сторон. Поэтому они сделали шасси составным. Это обстоятельство меня расстроило, но вообще, конечно, ничего страшного, и так вполне даже хорошо получилось. Порошковая краска значительно облагородила внешний вид. Кстати, перед покраской я заклеил отверстия кружочками, вырезанными из малярной ленты, чтобы потом не мучаться с зачисткой в местах, где необходим контакт винта с металлом. Монтаж, как и положено, начал с прокладки проводов накала. Потом смонтировал конденсаторы фильтра питания и установил полностью собранную основную плату. Поставил разъемы, потенциометры, тумблеры, а затем поэтапно соединил это всё между собой проводами Провода старался подобрать по цветам, как в оригинале. Так собирать и понятнее, и красивее... Ну, и вот так шасси выглядит в полностью законченном виде, уже в кабинете Ну и напоследок несколько фоток законченного усилителя Разные ракурсы для более полного впечатления И вот так... И еще вот так... В этом самом месте напрашиватся видео-ролик с хорошо записанным звуком, но это случится немного позже... А пока только вот в таком качестве, с iPhona: Так это звучит на Fender Strat Plus 1998 года ...и вот так на на Gibson Studio Мне показалось, что на синглах этот усилитель как-то не полностью раскрывается... На главную страницу |